|

|

|

|

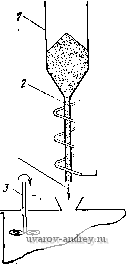

Главная страница » Электрика в театре » Ленты и диски магнитной записи 1 ... 4 5 6 7 8 9 10 11 виной смесителей рассматриваемого типа является мельница с расположенными друг над другом и работающими в горизонтальном положении корундовыми дисками (для гомогенизации составов ферролаков корундовые диски могут быть заменены зубчатыми стальными дисками). Предусмотрена также возможность герметизации смесительной камеры, а также работы ее в режиме рециркуляции.  Ё скорос/лиой смеситель  Рис. 6.12. Схема смесителя компонентов ферролака [54] Рис. 6.13. Центробежная шаровая мельница фирмы Nutsch, ФРГ В нашей стране также разработано оборудование, предназначенное для смешения компонентов ферролаков (рис. 6.11 и 6.12) (см. также [53]). Устройство, изображенное на рис. 6.11, содержит мешалку /, предназначенную для перемешивания ферролака, находящегося в емкости 2, соединенной через выходной клапан 3 с выходной магистралью 4, и бункер-дозатор 5 жидких компонентов лака. Последний через входной клапан 6 связан с источником сжатого воздуха, а через управляющий вентиль 7 патрубком 5 с емкостью 2. Особенностью смесителя является то, что для повышения степени гомогенности ферролака в состав смесителя дополнительно введена втулка 5, закрепленная на стенке емкости 2 и соединенная в ее средней части с концом патрубка 8, вы- полненная со сквозными отверстиями 10, расположенными вдоль втулки против поверхности ферролака в емкости 2, причем диаметр каждого сквозного отверстия втулки 9 меньше диаметра другого отверстия, расположенного ближе к оси вращения мешалки / [53]. Особенностью другого устройства [54] для смешения компонентов ферролаков и составления рецептур лаков (рис. 6.12) является то, что для ускорения процесса гомогенизации состава лака (т. е. смешения ферропорошка с компонентами органической природы) в устройстве применены воронкообразный бункер / для ферропорошка, предварительно дезагрегированного в сухом состоянии, тонкостенный трубопровод 2 из немагнитного материала, соединяющий бункер / с емкостью 5 скоростного смесителя, включенные последовательно источник 4 постоянного тока, прерыватель 5 и обмотка соленоида. При этом трубопровод 2 размещен внутри обмотки 6. Размольное оборудование. Шаров ыемельницы являются исторически первым и до последнего времени практически важным типом размольного оборудования, используемого в практике производства ферролаков для носителей магнитной записи. С позиций сегодняшнего дня следует признать, что их возможности в части обеспечения тонкого помола гранулированных ферропорошков являются весьма ограниченными. И хотя теоретическим пределом измельчения с помощью шаровой мельницы является линейный размер результирующей микрочастицы порошка около 0,1 мкм, для этого необходимо определенное сочетание микротвердости, микропластичности порошка и крайне непроизводительные расходы времени и энергии. Конструкции шаровых мельниц хорошо известны, и здесь на их описании останавливаться нецелесообразно. К сожалению, в ряде случаев шаровые мельницы продолжают оставаться одним из основных типов размольного оборудования для приготовления ферролаков. Это оборудование является обычно оборудованием периодического действия (исключение составляют многокамерные шаровые мельницы непрерывного действия, используемые, например, концерном BASF (ФРГ)). К числу его характе-ристд!к относятся: материал и диаметр мелющих тел, коэффициент заполнения мельницы мелющими телами, частота ее вращения, длительность стадии измельчения ферропорошка. Емкость барабанов мельниц составляет от 0,5 дм- до 20 ... 25 м^; коэффициент заполнения барабана мельниц мелющими телами колеблется в пределах 15 ... 50%; мощности, потребляемые единичным агрегатом (мельницей с одним барабаном), колеблются в пределах от 100 Вт до нескольких тысяч киловатт. Условия размола ферропорошков в шаровых мельницах отличаются большой специфичностью, так как выделяемая в их рабочем пространстве энергия разрушения распределяется по целому спектру напряжений. При диспергировании ферропорошка в шаровой мельнице интенсивно работает лишь наружный слой мелющих тел и, следовательно, производительность шаровой мельницы пропорциональна поверхности их скатывания. Процессы диспергирования в шаровой мельнице можно подразделить на три стадии: I замедляющееся во времени изменение среднего диаметра гранул порошка; II - интенсивное разрушение агрегатов микрочастиц и резкое снижение их среднего диаметра; III - медленное уменьшение среднего диаметра агрегатов микрочастиц до минимального значения. При такой схеме процесса диспергирования ферропорошков в шаровой мельнице, его производительность и эффективность определяются такими факторами, как форма и размеры мелющих тел, состав композиций приготовляемых ферролаков, масса шаровой загрузки, активный мелющий объем шаров мельниц, конструктивные особенности мельниц, кинематика мельниц конкретных конструкций, значения срезающих усилий, развиваемых в рабочем объеме мельниц, длительность процесса диспергирования ферропорошков. Закономерности процессов приготовления ферролаков в шаровых мельницах достаточно изучены. Не останавливаясь на Их изложении,- следует лишь упомянуть об одной оригинальной методике экспериментального исследования таких процессов [55]. Речь идет об использовании цветной киносъемки для изучения динамики движения рабочих тел в барабане модели шаровой мельницы, освоение которой может способствовать ускорению освоения новых рецептур ферролаков для носителей магнитной записи. Среди перечисленных выше факторов значительное воздействие на эффективность процессов диспергирования гранулированных ферропорошков оказывает первый из них. Выбор мелющих тел для диспергирования ферропорошков важен из-за их гранулометрической разнородности. Выбору шаров для организации процесса приготовления каждой конкретной композиции ферролака принадлежит особая роль. Так, считается предпочтительным использовать в процессах диспергирования смеси шаров, а не шары одного диаметра. Далее, наряду с металлическими мелющими телами в шаровых мельницах используются мелющие тела из литого базальта и других особо прочных материалов (табл. 6.1). Шаровые мельницы в технологии ферролаков для носителей магнитной записи все более уступают место размольному оборудованию других, более перспективных ти- Таблица 6.1

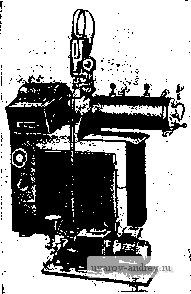

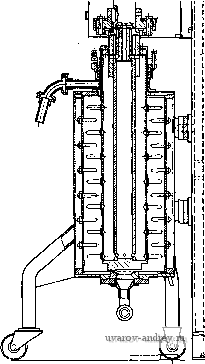

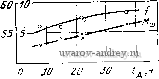

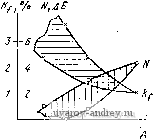

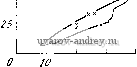

пов, так как шаровым мельницам присущ ряд недостатков: большая энергоемкость и громоздкость конструкций мельниц, большие затраты ручного труда (в частности, на операции очистки мельниц от ферролака), длительность процессов диспергирования, сложность их осуществления в непрерывном варианте; низкий к.п.д. (не более 0,01 ... ... 0,1%), изнашивание футеровки мельниц и мелющих шаров и, как следствие, засорение ферролака продуктами износа, генерация в микрочастицах ферропорошка микронапряжений. Параллельно с процессом замены шаровых мельниц размольным оборудованием других типов, в том числе основанным на новых принципах, идет поиск путей интенсификации процессов диспергирования, осуществляемых в шаровых мельницах. Перспективным направлением является также повышение степени дисперсности ферропорошков-объектов измельчения. Рекомендуется, в частности технологическая подготовка порошков предварительным' дезагрегированием в сухом состоянии, о чем говорилось выше. Экономичность процесса диспергирования в шаровых мельницах удается также повысить в результате искус- ственного разветвления внутренней поверхности барабана мельниц. Примером наиболее совершенного оборудовании может служить установка, изображенная на рис. 6.13. Радикальным путем повышения экономичности процессов приготовления ферролаков следует считать применение в их технологии новых, более эффективных способов диспергирования гранулированных ферропорошков в пленкообразующих. Бисерные мельницы используются наряду с шаровыми для приготовления ферролаков, В ряде случаев предварительный размол ферропорошка ведется в шаровых мельницах, а его окончательное микроизмельчение - в бисерных. Возможны также трехступенчатые схемы размола порошков: первичное дробление (сухой размол крупных гранул ферропорошка в дезинтеграторах, молотковых, воздушных мельницах); вторичное дробление ( мокрый размол гранул ферропорошка в шаровых мельницах); окончательное дробление (собственно диспергирование вплоть до отдельных микрочастиц либо их агрегатов размерами в несколько мкм) в бисерных мельницах. Стабильность работы бисерных мельниц, как и любого другого размольного оборудования, не постоянна во времени; об этом свидетельствует определенная невоспроизводимость приготовляемых в стандартных условиях ферролаковых композиций по степени дисперсности материала-наполнителя. Факторами, определяющими производительность бисерных мельниц, являются незначительный диаметр мелющих тел и высокая интенсивность процесса их хаотического движения в рабочем пространстве мельницы. Для эффективной работы бисерных мельниц следует применять в них предварительно тонкоизмельченные ферропорошки, активные растворители и связующие высокополимеры, хорошо смачивающие диспергируемый ферропорошок. Фирмы-изготовители порошковых носителей магнитной записи скрывают факт использования бисерных мельниц в технологии магнитоносителей. В патентной и технической литературе отсутствует упоминание факта использования бисерных мельниц для приготовления ферролаков. Это объясняется стремлением частных фирм-конкурентов скрыть истинный уровень используемой технологии, так как бисерные мельницы обладают многими достоинствами. К их числу относятся: стабильность режимов процесса диспергирования ферропорошка в пленкообразующем, что гарантирует приготовление ферролака с воспроизводимы- ми реологическими свойствами; мельницы имеют закрытую, герметичную конструкцию, просты в уходе и обслуживании, обеспечивают быструю выгрузку приготовленного ферролака, универсальны (т. е. пригодны для приготовления ферролаков с вязкостями от 300 ... 500 до 2500 ... ... 3500 сП); надежны, имеют большой (до 10000 ч и более) ресурс работы; высокопроизводительны (благодаря применению как в проточном варианте, в том числе в связке с рядом последовательно соединенных бисерных мельниц, так и в петлевом, замкнутом варианте). Преимущества бисерных мельниц дополнительно проявляются при их эксплуатации в комплекте с перегрузочными (промежуточными) емкостями, с диссольверами; в виде линий из последовательно соединенных мельниц, при использовании автоматического охлаждения разогреваемых элементов конструкции мельниц (в частности, стенок размольной камеры), а также в случае поддержания постоянной заданной температуры приготовляемого ферролака благодаря использованию бесступенчатого регулирования числа оборотов многодисковой мешалки мельниц. Объем размольной камеры бисерной мельницы колеблется от 0,05 до нескольких кубических метров; мощность, потребляемая мельницей, находится в пределах от 500 Вт до 50 ... 100 кВт. На рис. 6.14 изображена бисерная мельница с горизонтальным расположением размольной камеры. Отличительными признаками установок данного типа являются полная герметичность исполнения; эффективная система охлаждения размольной камеры; использование надежных контактных уплотнительных колец. Применение герметичной размольной камеры позволяет повысить эффективность процесса измельчения ферропорошка, так как степень ее заполнения может достигать 90% и более. Насыщение рабочего пространства размольной камеры до столь высокой степени повышает удельное давление между мелющими телами (металлическими, керамическими или стеклянными шариками). Важным элементом конструкции горизонтальной бисерной мельницы (рис. 6.14) является наличие на ее валу мешалки с эксцентриковыми дисками, предназначенными для сообщения ускорений мелющим шарикам и интенсивного перемешивания ими продавливаемого через размольную камеру ферролака. Винтовое расположение эксцентриковых дисков предотвращает скопление шариков в одной зоне размольной камеры. Случайный прорыв мелющих тел в магистрали замкнутого циркуляционного контура мельницы предотвращает специальная предохранительная сетка с отверстиями диаметром 0,4 мм или же встроенный в корпус подшипника на валу мешалки коаксиальный зазор размером 0,2 мм. Размольная камера снабжена двойной водоохлаждаемой рубашкой, благодаря чему возможно приготовление ферролаков практически при комнатной температуре.  Рис. 6.14. Горизонтальная бисерная мельница фирмы Netsch , ФРГ Диаметр мелющих шариков в бисерной мельнице рассматриваемого типа равен 0,8 ... 2,0 мм. Надежность работы мельницы повышается благодаря использованию в ее конструкции контактного уплотнительного кольца двойного действия с охлаждающим напорным баком для затворной жидкости и индикатором давления в зазоре между уплотняющими кольцами. Гибкость конструкции определяется тем, что она серийно выпускается в виде типового ряда с объемами размольной камеры 4 ... 200 дм Перспективность ее для технологии порошковых носителей магнитной записи определяется заложенной в конструкции мельницы возможностью применения мелющих шариков еще меньшего диаметра (до 0,3 мм). Для их использования необходима замена обычной мешалки водоохлаждаемой, снабженной контрстержнями, а также уменьшение щелевого зазора в подшипнике на валу мешалки до 0,1 мм. Для вертикальных бисерных мельниц характерны: герметичное исполнение, наличие контрстержней на валу мешалки, интенсивное охлаждение стенок размольной камеры, а также вала мешалки и контрстержней, бесситовое отделение ферролака от мелющих шариков, возможность приготовления высоковязких феррола'ков. Данный вариант конструкции бисерных мельниц также производится в виде типового ряда с емкостью размольной камеры 1,0 ... 75 дм. С помощью таких мельниц обеспечивается тонкое диспергирование ферропорошков и приготовление средне- и высоковязких ферролаков. Она снабжена системой интенсивного охлаждения, обеспечивающей поддержание постоянной минимальной температуры приготовляемого лака. Для этого размольная камера (ее основание и боковые стенки; зона разгрузки мельницы от приготовленного лака и уплотнение вала мешалки), а также вал мешалки и диски на этом валу снабжены водяным охлаждением. Диски мешалки, а также внутренние стенки цилиндрической размольной камеры снабжены штифтами, обеспечивающими повышение интенсивности процесса размола гранул ферропорошка. Торцы размольной камеры и вал мешалки уплотнены; эффективность процесса диспергирования ферропорошка в пленкообразующем обеспечивается благодаря полному использованию рабочего пространства размольной камеры. Степень заполнения ее мелющими шариками достигает 90%. Отделение шариков от ферролака осуществляется с помощью бесситового устройства с разгрузочной щелью фрикционного действия, являющей новинкой фирмы Dreise (ФРГ). В бисерной мельнице используются стальные или керамические шарики диаметром 0,5 ...0,8 мм. Еще один вариант конструкции бисерной мельницы приведен на рис. 6.15. Мельница предназначена для диспергирования гранулированных и дезагрегированных порошков (в том числе и ферропорошков) в пленкообразующих, т. е. для приготовления лакокрасочных систем с поливными вязкостями 500 ... 3500 сП (к категории которых относятся и ферролаки). Степень наполнения размольной камеры шариками достигает 85%. Особенность мельницы состоит в том, что вал мешалки выполнен в виде полого цилиндра, я на внутренних стенках размольной камеры и на валу мешалки имеются контрстержни, обеспечивающие одинаковый эффект диспергирования ферропорошка в любой точке камеры. Благодаря определенному пространственному расположению контрстержней в размольной камере мельницы образуется 6...7 кольцеобразно расположенных зон интенсивного диспергирования ферропорошка. Интенсивность размола гранул порошка настолько высока,  /7777777 Рис. 6.15. Функциональная схема мельницы-мешалки фирмы Netsch (ФРГ) что производительность мельницы не падает при относительно низкой частоте вращения мешалки. Благодаря этому контрстержни и мелющие шарики изнашиваются мало и ресурс бисерной мельницы возрастает. Вал полой конструкции не только повысил интенсивность охлаждений ферролака, но и позволил отказаться от перекрытия размольной камеры сеткой для разделения приготовленного ферролака и мелющих шариков. Из рис. 6.15 следует, что размольная камера с верхнего торца перекрыта сплошной металлической мембраной, не имеющей традиционных для обычных конструкций отверстий, сеток и т. п. Принудительно образующийся кольцевой зазор между проходным отверстием в мембране и валом мешалки, вращающимися без биения, оказывается вполне достаточным для выхода приготовленного ферролака из размольной камеры. Во избежание улетучивания растворителей из лака над мембраной предусмотрен второй полый цилиндр с кольцевой камерой, к которой и прикреплен патрубок для сброса фер-  Рис. 6.16. Бисерная мспьница КоЬга типа 251 фирмы Biiller (ФРГ). Используется в полностью автоматизированных производствах лакокрасочных материалов ролака в переносную приемную емкость из нержавеющей стали. Благодаря полной герметичности размольной камеры и расположенного непосредственно над ней полого цилиндра, попадание воздуха в ферролак исключено. В заключение рассмотрим бисерную мельницу еще одного типа (рис. 6.16), предназначенную для использования в крупнотоннажном производстве лаков и красок, в том числе и ферролаков. В конструкции мельницы предусмотрено электронное управление; поддерживаются постоянными в течение всего времени работы технологические условия и режимы процесса диспергирования ферропорош- ка в пленкообразующем; сведены к минимуму функции обслуживающего персонала; конструкция ее совместима .с автоматическими технологическими линиями лакокрасочных производств. Станина мельницы выполнена предельно облегченной и одновременно жесткой; электропривод снабжен эластичной подвеской, а вращающее усилие валу мешалки мельницы передается гидравлическим устройством и ременной передачей с пневматической регулировкой натяжения ремней; ротор и статор размольной камеры выполнены из высокопрочных сталей. Мельницу можно устанавливать в любом производственном помещении, без жесткого крепления к полу на специальном фундаменте. К достоинствам мельницы надо отнести надежность запуска без учета исходной вязкости вводимой в ее размольную камеру рецептуры ферролака, обеспечение заданных реологических свойств лака и воспроизведение этих свойств от пуска к пуску, высокую производительность и автоматический режим работы, обеспечиваемые электронной системой управления процессом диспергирования ферропорошка, поддержание постоянной температуры лака, минимальный расход воды на охлаждение размольной камеры, минимальный удельный расход электроэнергии, незначительный износ мелющих шариков и конструктивных элементов размольной камеры. Производительность мельницы (в зависимости от особенностей рецептур приготовляемых ферролаков) - до 500 кг/ч. В завершение рассмотрения особенностей бисерных мельниц отметим стремление производителей МЛ и МД использовать эти мельницы не как отдельные позиции оборудования для самостоятельного выполнения стадии диспергирования ферропорошка в пленкообразующем, а в виде рядов мельниц, последовательно соединенных друг с другом. Поставляются такие блоки размольного оборудования без рекомендаций по загрузке мельниц бисером и рекомендаций, обеспечивающих высокую их производительность, вследствие чего эффективность его работы далеко не всегда максимальна. Это означает, что фирмы, экспортирующие такие блоки размольного оборудования, пытаются скрыть от потребителей особенности его модульного исполнения. Мельницы прочих типов. К числу механических методов диспергирования гранулированных ферропорошков, в той или иной степени апробированных за историю мирового производства порошковых носителей магнитной записи, относятся также мельницы некоторых других типов. К их числу следует отнести песочные краскотерки, частично пришедшие в 60-гг. на смену шаровым мельницам ввиду громоздкости и непроизводительности последних. Они существовали в двух- и трехвалковых вариантах, причем трехвалковые краскотерки позволяли достигать высокой степени тонкого измельчения ферропорошков. Процессы диспергирования ферропорошков на шаровых мельницах были малопроизводительными и требовали больших затрат ручного труда. Чтобы избавиться от такого недостатка шаровых мельниц, как перенапряжения в микрочастицах ферропорошка при взаимодействии их с мелющими телами, использовали струйные мельницы, пригодные в принципе для тонкого и сверхтонкого измельчения ферропорошков. В струйных мельницах истирание гранулированного порошка происходит при соударениях гранул порошка в струе воздуха в момент истечения их через систему насадок. Противоточ-ная струйная обработка гранулированных порошков при использовании сжатого воздуха в качестве несущей среды позволяла достигать необходимой степени измельчения порошка. Продукт диспергирования характеризовался высокой степенью монодисперсности и отсутствием загрязнения продуктами износа деталей и узлов оборудования. Струйные мельницы в технологии ферролаков служили в основном в качестве дезинтеграторов гранулированных ферропорошков в сухом состоянии перед их введением в состав рецептуры ферролака. В противоположность этому в вибромельницах композиция ферролака приготовляется полностью. Вибромельницы производительнее, эффективнее шаровых мельниц примерно на 25%; для них характерна избирательность обработки, т. е. пригодность для диспергирования далеко не всех гранулированных ферропорошков. Кроме того, приготовляемая композиция ферролака весьма интенсивно засоряется продуктами износа барабана мельницы: их поступление в ферролак достигает 3 ... 5% от массы диспергируемого ферропорошка, что недопустимо. 6.6. НОВЫЕ МЕТОДЫ ДИСПЕРГИРОВАНИЯ ФЕРРОПОРОШКОВ В ПЛЕНКООБРАЗУЮЩИХ Известные методы диспергирования гранулированных ферропорошков в сухом состоянии либо в составе композиции ферролаков объединяет различная степень несовер-10-5055 145 шества и вытекающая из этого необходимость дальнейшего совершенствования. Предпринимаются активные усилия по освоению новых методов диспергирования ферропорошков. Апробированным является ультразвуковой метод измельчения гранулированных ферропорошков. Эффективность ультразвукового метода подтверждена в практике производства ферропорошков. С его помощью удается измельчать гранулированные ферропорошки до .частиц размером около 1 мкм, а также достигать более высокого содержания порошка в пленкообразующем по сравнению с ферролаками, приготовляемыми в шаровых либо бисерных мельницах. В принципе возможен непрерывный вариант УЗ-метода диспергирования гранулированных ферропорошков в пленкообразующих. Среди достоинств УЗ-метода следует отметить экономичность и эффективность, заметно превышающие эти показатели для чисто механических методов размола, значительное улучшение свойств приготовляемых ферролаков, возможность получения микрочастиц ферропорошка с размерами менее 1 мкм; отсутствие попадания продуктов износа рабочих элементов технологического оборудования в приготовляемый ферролак, низкую энергоемкость оборудования, возможность диспергирования ферропорошков в Непрерывном режиме. Именно благодаря высокой производительности УЗ-метода длительность процесса обработки ферропорошка не является ограничивающим фактором. Максимальный эффект дробления гранулированных ферропорошков приходится на частотный диапазон 5 ... 40 кГц (при использовании магнитострикционных либо пьезоэлектрических преобразователей). Данный метод обработки основан на приложении к дисперсионной среде, содержащей гранулированный ферропорошок, ВЧ-нагрузок. Степень дисперсности ферропорошков возрастает в случае их предварительной обработки растворами веществ-диспергаторов. В то же время данному методу диспергирования присуще принципиальное ограничение, заключающееся в том, что воздействие на лак ультразвуковых колебаний сопровождается интенсивным тепловыделением в нем (что требует организации надежного теплоотвода) и частичной полимеризацией смол, что недопустимо. Наряду с УЗ-методом, апробированы иные методы Сверхтонкого измельчения гранулированных ферропорошков: метод измельчения при повышенном давлении, развиваемом в дисперсной среде; метод, основанный на при- менении силы тяжести (для сообщения гранулам энергии, необходимой для их разрушения); измельчение с привлечением центробежной силы, достаточной для разрушения гранул ферропорошка; электрогидравлическое измельчение (реализуемое с использованием энергии гидравлического удара, возникающего при пробое жидкости мощным электрическим разрядом); метод направленного регулирования физико-химического взаимодействия компонентов, входящих в рецептуру ферролака, на поверхности раздела фаз и рационального использования поверхностных сил используемого ферропорошка и др. 6J. НЕКОТОРЫЕ МЕТОДЫ УСКОРЕНИЯ ПРОЦЕССА ДИСПЕРГИРОВАНИЯ ФЕРРОПОРОШКОВ Анализ технологического цикла изготовления носителей магнитной записи показывает, что основная доля времени, затрачиваемая на этот процесс, приходится на стадию приготовления ферролака; в свою очередь, в пределах названной стадии 75 ... 80% и более времени расходуется на диспергирование ферропорошка в пленкообразующем. По- , этому уделяется большое внимание изысканию приемов и методов ускорения процесса диспергирования ферропорошков в пленкообразующих. Большим резервом ускорения процесса является предварительное (до введения в рецептуру ферролака) дезагрегирование ферропорошка, осуществляемое на одной из стадий его получения (например, на стадии синтеза гетита) либо в готовом состоянии. Необходимость предварительного размола ферропорошка (либо железоокисных пигментов как сырья для их получения) обосновывается тем, что при недостаточном предварительном измельчении ферропорошков нерационально используется технологическое оборудование, предназначенное для приготовления ферролаков, возрастает длительность диспергирования и т. д. Об эффективности использования предварительно дезагрегированных ферропорошков, влиянии технологической подготовки ферропорошка на свойства ферролака и рабочие параметры носителей магнитной записи свидетельствуют экспериментальные данные, приведенные на рис. 6.17 и 6.18. Причины ускоренного формирования рабочих параметров МЛ на ферропорошке у-РегОз, дезагрегированном в сухом состоянии перед введением в состав рецептуры ферролака для ее рабочего слоя, становятся ясны при рас- смотрении рис. 6.19,6: микрочастицы ферропорошка полностью разъединены и каждая из них, представляющая собой не что иное как элементарный магнит, закапсулиро-вана в процессе приготовления ферролака оболочкой пленкообразующего, т. е. приведена в состояние, идеально пригодное для ориентации в рабочем слое после нанесения на полиэтилентерефталатную (либо металлическую) основу. МшАВ f,AB   Рис. 6.17. Изменения модуляционного шума Мш и относительной частотной характеристики f ленты для бытовой звукозаписи но мере удлинения стадии диспергирования в пленкообразующем ферропорошка игольчатой у-РегОз, частично дезагрегированного в сухом состоянии. Связующий высокополимер в рецептуре лака - частично омыленный сополимер винилхлорида с ви-нилацетатом Рис. 6.18. Изменения относительной чувствительности и коэффициента Ki нелинейных искажений МЛ для бытовой звукозаписи по мере удлинения стадии диспергирования в пленкообразующем ферропорошка тип 12 , частично дезагрегированного в сухом состоянии. Связующий высокополимер в рецептуре лака - частично омыленный сополимер винилхлорида с винилацетатом Введение же в состав рецептуры ферролака гранулированного ферропорошка, не прошедшего предварительной технологической подготовки (дезагрегирования, тщательной отмывки от водорастворимых примесей и сушки), оборачивается отрицательными последствиями для изготовле-емого с использованием такого ферролака носителя магнитной записи, о чем свидетельствуют примеры, приведенные на рис. 6.20. Гранулированный ферропорошок попадая в состав рецептуры ферролака, в течение длительного времени (от 10 до 35 ч, рис. 6.20, и даже до 75 ч) парализует ферролак, лишает его способности к фильтрованию и, следовательно, текучести и других важных реологических свойств; существенно удлиняет стадию диспергирования ферропорошка в пленкообразующем и, в ко- печном счете, делает непригодной для практического использования дорогостоящую видеоленту (и, в равной мере, лйбой иной магнитоноситель) по важнейшему показателю - степени достоверности записи информации на ней. Большой практический интерес представляет модифицирование с той же целью гетита - исходного сырья в процессах получения игольчатой у-РегОз - аммонийными солями синтетических жирных кислот [55], р чем частично было сказано в § 5.2. Цель модифицирования - снижение °/о осей с Вып. 50 V Рис. 6.19. Модель ферролакового рабочего слоя МЛ: а - на обычном ферропорошке игольчатой у-РегОз; б -на том же порошке, полностью дезагрегированном в сухом состоянии и закапсули-рованном в процессе составления рецептуры лака и диспергирования порошка в пленкообразующем  20 J0 Atj,4 Рис. 6.20. Влияние периода времени Д^д от начала диспергирования ферропорошка тип 12 в пленкообразующем до начала фильтруемости лака на выход видеоленты, содержащей оси с выпадениями информации. Связующий высокополимер в рецептуре лака - частично омыленный сополимер винилхрода с винилацетатом агрегации микрочастиц гетита в процессе сушки после синтеза. Конкретная фракция аммонийных солей СЖК для обработки водной пасты гетита (фракция Сю-Qs) выбрана с учетом ряда требований к ПАВ и, прежде всего, водорастворимости, так как только в этом случае удается получить высокую поверхностную активность СЖК и низкое поверхностное натяжение их водного раствора. Рекомендуется при этом, чтобы используемые СЖК фракции Сю-Ci3 имели кислотное число около 283 мг КОН/г, число омыления 282 и, следовательно, молярную массу около 200. Для приготовления аммонийных солей расчетное количество аммиака вводят при перемешивании в емкость, наполовину заполненную СЖК; образованную массу выдерживают несколько суток для придания ей одно-оодности состава. Навеску приготовленных солей СЖК растворяют в воде и вводят в обрабатываемую суспензию гетита при интенсивном перемешивании. В случае использования данного метода для крупнотоннажного производства ферропорошков необходимо учи- тывать ряд методических особенностей и практических рекомендаций [55]: концентрация гетита в суспензии,приготовленной для обработки аммонийными солями СЖК, не должна превышать 40 г/л; суспензия гетита перед обработкой ПАВ не должна занимать более половины объема скоростного смесителя, для обработки гетита необходимо брать раствор аммонийных солей СЖК в количестве, превышающем критическую концентрацию, раствор солей СЖК следует вводить при перемешивании в нижнюю часть смесителя во избежание неравномерности обработки массы гетита. При выполнении перечисленных условий, в результате обработки пасты гетита изменяется его гранулометрический состав: средний размер гранул уменьшается более чем в пять раз. Прочность гранул обработанного гетита также незначительна, что является следствием резкого ослабления связей между микрочастицами в их агломератах. Принципиально важным в описанном методе является то, что эффект снижения агрегации микрочастиц гетита сохраняется на всех стадиях его последующей термопереработки в игольчатую у-РегОз. Кроме того, практически важным положительным свойством обрабатываемого гетита является снижение его общего влагосодержания после сушки. Данный метод модифицирования ферропорошка является универсальным, т. е. пригодным применительно к другим железоокисным пигментам (гематиту, магнетиту, у-РегОз). Его можно применять, если вещества-модификаторы удовлетворяют требованиям: нерастворимы в воде и органических растворителях, являются пленкообразующими либо подобными им веществами, совместимыми с другими компонентами, входящими в рецептуру приготовляемых ферролаков, эффективно выполняют функцию ускорителя процесса диспергирование ферропорошка в минимальных количествах, обладают сильным сродством к поверхности обрабатываемого железоокисного пигмента. Процессы модифицирования высокодиспертных окислов железа классифицируются как адсорбционные. Например, средняя толщина слоя вещества-модификатора на поверхности магнетита не превышает 3 нм. Другой возможный вариант модифицирования ферропорошков для их дезагрегирования основан на использо- вании антиагломератов, т. е. твердых межзеренных добавок. Среди эффективных модификаторов такого рода следует выделить MgO, ЗЮг, стеарат Са. Введение указанных добавок в ферропорошок существенно уменьшает силы зацепления между отдельными его микрочастицами в гранулах. Предположительно механизм действия веществ-антиагломератов состоит в прилипании частиц модифицирующей добавки к поверхности микрочастиц ферропорошка, увеличении степени ее микрошероховатости и, в результате, в увеличении коэффициента трения между гранулами порошка и снижении сил сцепления между микрочастицами в объеме гранул. Механизм влияния добавок на прочность гранул обрабатываемого ферропорошка сложен и мало изучен. Что касается требований к веществам-антиагломератам, то основным являются определенность среднего размера частиц вещества-антиагломерата и оптимальное его содержание в дезагрегируемом ферропорошке. Размер частиц модифицирующей добавки составляет около 0,1 мкм для ЗЮг и 0,2 мкм -для MgO, а ее содержание в порошке - 0,5 ... 1,0%. Эффективность действия веществ-антиагломератов на ферропорошок (в сторону снижения сил сцепления между микрочастицами в гранулах) увеличивается в последовательности: коллоидальная ЗЮг, стеарт Са и MgO. Следует упомянуть также о методе снижения степени агломерации микрочастиц ферропорошков путем сообщения им электростатического заряда. Агломерация снижается после пропускания электростатически заряженного ферропорошка через электрическое поле высокой напряженности с высокой концентрацией ионов и свободных электронов. В результате происходит выравнивание зарядов между частицами и их частичное гомеополярное заряжение, вследствие чего склонность ферропорошка к дезагрегированию повышается. 6.8. ПРИЕМЫ ОПТИМИЗАЦИИ ПРОЦЕССА ДИСПЕРГИРОВАНИЯ ФЕРРОПОРОШКОВ В ПЛЕНКООБРАЗУЮЩИХ Эффективность и экономичность технологии магнитоносителей во многом определяется стадией диспергирования ферропорошков в пленкообразующих и, прежде всего, ее длительностью. Нахождение оптимальных условий диспергирования ферропорошков в пленкообразующих относится к числу важнейших проблем технологии носителей магнитной записи, не решенных в полной мере до настоящего бремени. С учетом основного критерия оптимальности процесса диспергирования ферропорошка - его полного введения в пленкообразующее, удается сформулировать цели оптимизации данного процесса. Такими целями являются уменьшение размеров частиц ферропорошка в ферролаке (до <1 мкм), полное разрушение агломератов ферропорошка и достижение высшей степени их измельчения (в пределе - до отдельных микрочастиц игольчатой структуры). Признаком оптимальности композиции приготовляемого ферролака является такое сочетание основных его компонентов (в первую очередь, ферропорошка и связующего высокополимера), при котором выбранный способ диспергирования порошка обеспечивает максимальную скорость протекания этого процесса при достижении опти-мального содержания ферропорошка в пленкообразующем. Рассмотрение роли отдельных факторов в процессе диспергирования ферропорошков целесообразно начать с анализа влияния самого материала-наполнителя, тем более что на степень его измельчения существенно влияет соотношение между объемом твердой и жидкой фаз в приготовляемой композиции ферролака, степень объемного заполнения (коэффициент упаковки) ферропорошком нанесенного рабочего слоя, носителя, характер взаимодействия между ферропорошком и связующим высокополимером и т. п. Максимальное содержание ферропорошков в рабочем слое магнитных лент, достигнутое в промышленной практике, для игольчатой у-РсгОз составляет - 41,5% для модифицированной СгОг (в экспериментах авторов) - 86% (масс). Среди особенностей ферропорошков основными являются физико-химические свойства, форма микрочастиц и степень их дефектности, удельная поверхность (причем считается, что чем больше поверхность ферропорошка, тем лучше его способность к диспергированию). Эффективность процесса диспергирования ферропорошков в пленкообразующих повышается, если их использовать в смеси с неактивными наполнителями, выполняющими функцию вторичных истирающих порошок мелющих тел. Рассматривая признаки оптимальности процессов диспергирования ферропорошков, следует учитывать не только кинетические факторы (скорость доводки ферролака по чисто технологическим критериям готсвности: текучести, фильтруемости, вязкости и др.). Диспергирование ферропорошка не является оптимальным, если в этом процессе естественная форма микрочастиц ферропорошка, обусловленная его структурой, изменяется. На степень оптималь-152 ности процесса диспергирования влияют также тип используемого ферропорошка; плотность порошка и его технологические свойства (в первую очередь общее влагосодержание), устойчивость и реакционная способность элементов кристаллической решетки порошка, исходная (до введения в состав приготовляемого ферролака) степень гранулярно,сти и др. В более широком плане на степень оптимальности процессов диспергирования ферропорошков в пленкообразующих влияет сбалансированность рецептуры приготовляемого ферролака, т. е. его состав. Состав ферролака считается оптимальным при таком соотношении ферропорошка и связующего высокополимера в нем, когда используемое технологическое оборудование дает наилучшую диспергируемость порошка при его максимальном содержании в приготовляемом ферролаке. В физико-химическом отношении речь идет, следовательно, об определяющем влиянии на скорость и эффективность процесса диспергирования ферропорошка смачиваемости поверхности его микрочастиц растворителями и связующим высокополимером, т. е. реологических свойств: типа связующего высокополимера, его содержания в композиции ферролака и др. К числу факторов, влияющих на степень оптимизации процессов диспергирования ферропорошков в пленкообразующих, относятся также объем приготовляемого ферролака (его загрузка в размольное оборудование), оптимальность полной рецептуры ферролака, текущая вязкость ферролака; наличие адсорбционного слоя на поверхности микрочастиц диспергируемого ферропорошка; .конструктивные особенности используемого размольного оборудования и др. По мере увеличения объема приготовляемого ферролака снижается число актов нагружения гранул ферропорошка мелющими телами, условно именуемыми обычно элементарными актами диспергирования . Следует выделить также один из приемов оптимизации процесса диспергирования ферропорошков в пленкообразующих, отличающийся простотой осуществления, - определенное увеличение длительности данной стадии технологического цикла. Его применение остается целесообразным в случаях, когда качество ферролака и, следовательно, изготовляемого носителя магнитной записи имеет первостепенное значение, тогда как экономические показатели перестают быть определяющими. Применительно же к производству массовых маг-нитоносителей считается, что приемы ускорения процесса диспергирования ферропорошков в пленкообразующих со- 1 ... 4 5 6 7 8 9 10 11 |

|||||||||||||||||||||||||||||||||||||||

|

© 2000-2026. Поддержка сайта: +7 495 7950139 добавочный 133270.

Заимствование текстов разрешено при условии цитирования. |